鮑店礦摩擦式提升機(jī)恒減速緊急制動控制與速度分析

發(fā)布時間:

2025-06-03

來源:

https://mp.weixin.qq.com/s/h5LgL7juoux6JGCTeiDgNg

導(dǎo)讀

為進(jìn)一步探究摩擦式提升機(jī)緊急制動時存在的安全隱患,以鮑店煤礦副井西車為研究對象,,首先分析了西車恒減速制動及 PID 控制原理,,建立西車恒減速制動系統(tǒng)傳遞函數(shù),從制動系統(tǒng)傳遞函數(shù)框圖得出,,固有頻率和阻尼比的適當(dāng)選取,,對制動系統(tǒng)的響應(yīng)速度和振蕩性能有重要影響。其次,,現(xiàn)場進(jìn)行緊急制動測試,,結(jié)果表明:重載上提工況制動初期減速度按預(yù)設(shè)值下降,之后減速度出現(xiàn)較大振蕩波動,,隨后趨向平穩(wěn),;重載下放工況制動初期減速度沒有按預(yù)設(shè)值減小,,反而增大,減速度呈近似正弦曲線波動且振幅較大,。最后,,基于振蕩減速現(xiàn)象,分析了減速度振蕩曲線產(chǎn)生的機(jī)理,,并給出了影響振蕩減速波動的因素,。

近年來,隨著煤礦開采深度,、提升速度的增加,,安全事故也隨之增多。礦山提升設(shè)備以及安全保障措施發(fā)展迅速,,然而在提升運輸期間,,安全事故依舊屢屢出現(xiàn)。大多數(shù)事故的發(fā)生及其影響程度與提升機(jī)制動系統(tǒng)故障或制動方法不當(dāng)有直接關(guān)系,。礦井提升機(jī)的緊急制動減速度是衡量其制動系統(tǒng)性能和響應(yīng)速度的重要標(biāo)準(zhǔn)之一,。減速度的大小直接關(guān)系到提升機(jī)發(fā)生故障時能否快速、可靠,、平穩(wěn)地制動,。盤式制動器作為影響提升機(jī)安全運行的關(guān)鍵部件,當(dāng)?shù)V井提升機(jī)在提升或下降過程中發(fā)生故障時,,緊急制動系統(tǒng)會立即啟動,,迅速切斷電源,電液比例閥控制系統(tǒng)回油,,盤式制動器則立即進(jìn)行緊急制動,,使閘瓦迅速貼合。提升機(jī)運行的安全保障主要有調(diào)速和制動兩個方面,,其中調(diào)速主要依靠電控系統(tǒng),,制動則依靠制動系統(tǒng),。恒減速制動系統(tǒng)廣泛應(yīng)用于摩擦式提升機(jī),,避免因緊急制動減速度過大而造成滑繩等重大安全事故的發(fā)生。

隨著鮑店煤礦提升機(jī)工作量的加大,,其緊急制動系統(tǒng)安全狀況變得十分重要,。在煤礦生產(chǎn)中,由于提升機(jī)經(jīng)常在低速,、重載以及多振動的特殊工況下工作,,導(dǎo)致制動系統(tǒng)可能會因為多種原因發(fā)生故障。為了盡可能排除提升機(jī)在緊急制動時存在的安全隱患,,進(jìn)行了緊急制動測試,。測試結(jié)果表明,,緊急制動時速度曲線并不是按照預(yù)先設(shè)置的減速度值下降,而是呈現(xiàn)減速振蕩波動,,存在較大的安全隱患,,影響提升安全。所以本研究針對恒減速制動系統(tǒng)進(jìn)行分析,,為進(jìn)一步探明提升機(jī)緊急制動速度振蕩波動提供基礎(chǔ),。

1 提升機(jī)制動減速度要求及控制原理

1.1 恒減速制動減速度要求

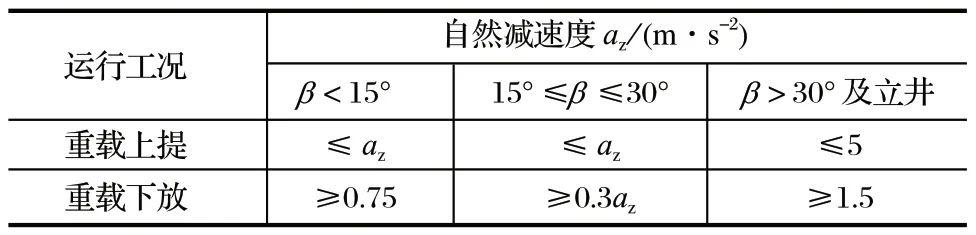

為確保起重運輸貨物時的人員安全和作業(yè)安全,規(guī)定制動減速度如表1 所列,。

表1 立井及傾斜井緊急制動減速度取值

式中:az 為自然減速度,;β 為井巷傾角,(°),;f 為繩端載荷的運行阻力系數(shù),。

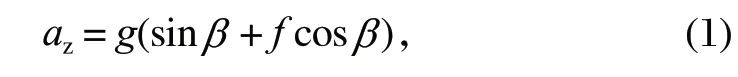

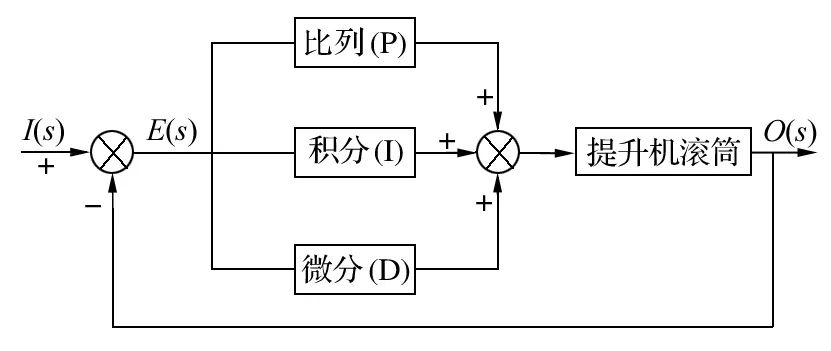

1.2 恒減速制動控制原理

鮑店煤礦副井西車恒減速緊急制動時,采用的控制器為 PLC,,型號為 PLCS7-400,,傳感器采集到提升機(jī)的實時減速度值后,與預(yù)設(shè)的理論減速度值進(jìn)行比較,,通過電液比例閥控制制動油壓,。恒減速制動原理如圖1 所示。

圖1 恒減速制動原理示意

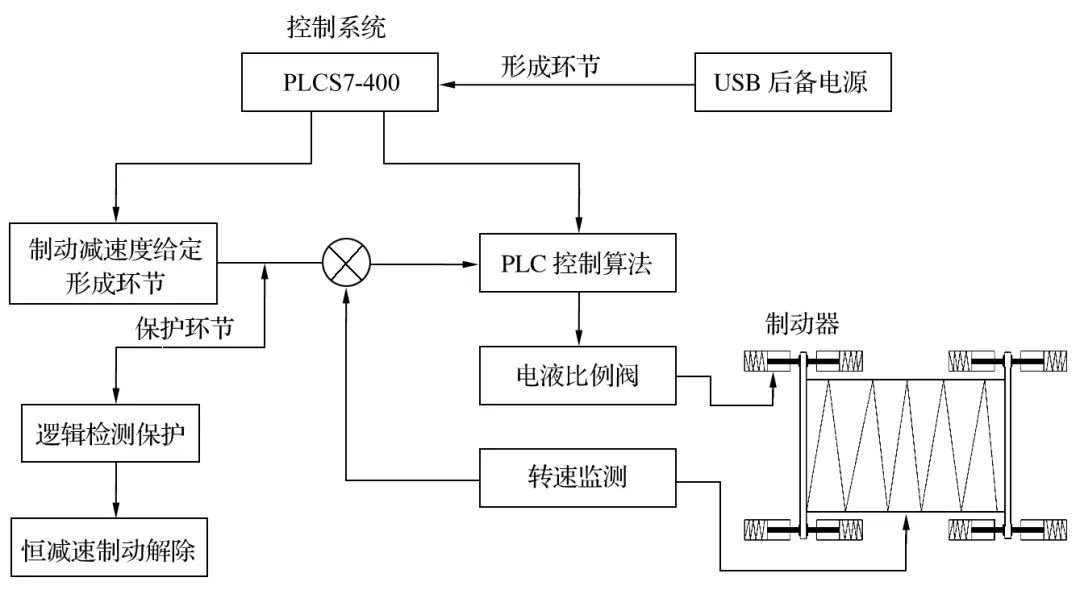

1.3 提升機(jī)液壓制動控制系統(tǒng)

鮑店煤礦副井西車液壓站采用了西瑪格液壓盤式制動系統(tǒng)及其配套的電制動控制系統(tǒng),。其中一套系統(tǒng)負(fù)責(zé)工作運行,,另一套系統(tǒng)則作為備用,以應(yīng)對可能出現(xiàn)的故障或維修需求,。液壓制動原理如圖2 所示,。

圖2 液壓制動原理

1.油箱;2.過濾器,;3.電動機(jī),;4.液壓泵;5.溢流閥,;6.單向閥,;7.電液比例換向閥;8.蓄能器,;9.液壓缸,;10.油壓傳感器。

鮑店煤礦液壓站設(shè)計為采用雙恒減速制動機(jī)制,,以確保在緊急情況下能夠迅速且平穩(wěn)地停止設(shè)備運行,。當(dāng)安全回路因故觸發(fā)跳閘保護(hù)時,系統(tǒng)會立即響應(yīng),,自動關(guān)閉電動機(jī)以及換向閥,,從而切斷主電源,,并啟動恒減速制動流程。

2 提升機(jī)制動系統(tǒng)傳遞函數(shù)建立

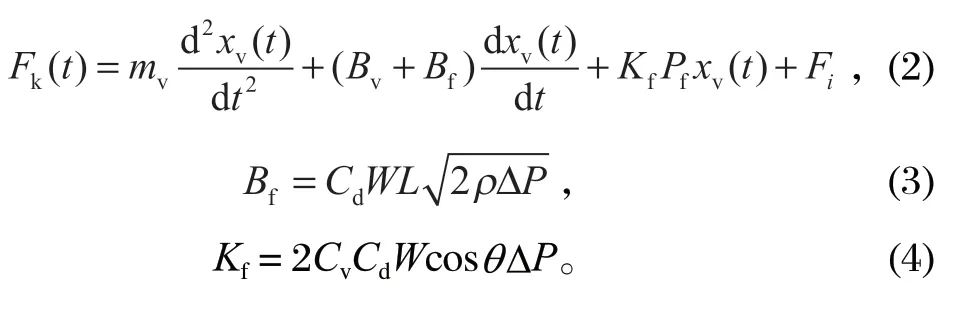

2.1 PID 概述

在機(jī)械控制領(lǐng)域,,PID 控制是應(yīng)用最廣泛的算法之一,。它引入反饋機(jī)制來準(zhǔn)確捕獲偏差信號,以偏差信號作為控制,,實現(xiàn)被控對象的精確控制,,構(gòu)成高效、靈活的控制策略,。PID 控制原理如圖3 所示,。

圖3 PID 控制原理

2.2 電液比例閥傳遞函數(shù)建立

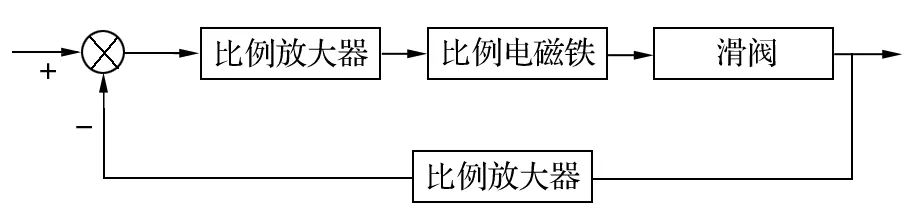

電液比例方向閥是提升機(jī)制動液壓系統(tǒng)的關(guān)鍵元件,,兼有流量控制和方向控制兩種功能,,其控制原理如圖4 所示,。

圖4 電液比例換向閥控制原理

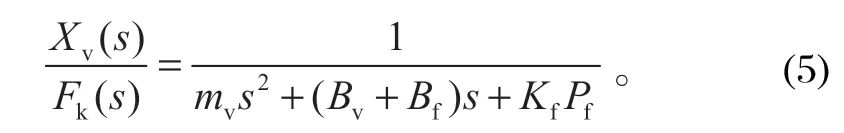

電液比例閥通過電反饋信號與傳感器測量的主閥值位移變化,形成閉環(huán)控制 (見圖5),。位移傳感器將主線圈位移信號轉(zhuǎn)換成電信號,,然后與輸入控制信號進(jìn)行比較。最后送至比例放大器的輸入端,。

圖5 提升機(jī)制動系統(tǒng)速度閉環(huán)控制

式中:mv 為滑閥組的質(zhì)量,,kg;xv(t) 為滑閥隨時間變化的位移,,mm,;Bv 為閥芯與閥套間的摩擦因數(shù);Bf為滑閥芯的動態(tài)阻尼系數(shù),;Kf 為液動力的等效剛度,,N/mm;Pf 為滑閥控制油壓力,,MPa,;Fi 為任意負(fù)載力,N,;Cd 為流量系數(shù),;Cv 為速度系數(shù);W 為閥的面積梯度,,mm,;L 為閥芯位移,;θ 為射流角,。

系統(tǒng)的傳遞函數(shù)為

電液比例換向閥電壓-位移傳遞函數(shù)為

式中:Kb 為比例換向閥位移增益;ωnh 為比例換向閥固有頻率,;ξnh 為比例換向閥阻尼比,。

2.3 提升機(jī)緊急制動系統(tǒng)傳遞函數(shù)建立

通過分析恒減速制動原理,,建立摩擦提升機(jī)緊急制動傳遞函數(shù)框圖,進(jìn)一步確定影響制動系統(tǒng)的響應(yīng)速度,、振蕩性能的相關(guān)參數(shù),。

盤式制動器活塞受力的平衡方程為

式中:Ah 為活塞有效工作面積,mm2,;P 為液壓腔壓力,,MPa;xh 為碟形彈簧位移,,mm,;x0 為碟形彈簧預(yù)壓縮量,mm,;mt 為活塞驅(qū)動質(zhì)量,,kg;Bt 為活塞的速度阻尼系數(shù),;Kt 為碟形彈簧剛度,,N/mm。

電液比例閥對盤式制動器傳遞函數(shù)的控制流程如圖6 所示,。

圖6 電液比例閥控制制動器傳遞函數(shù)

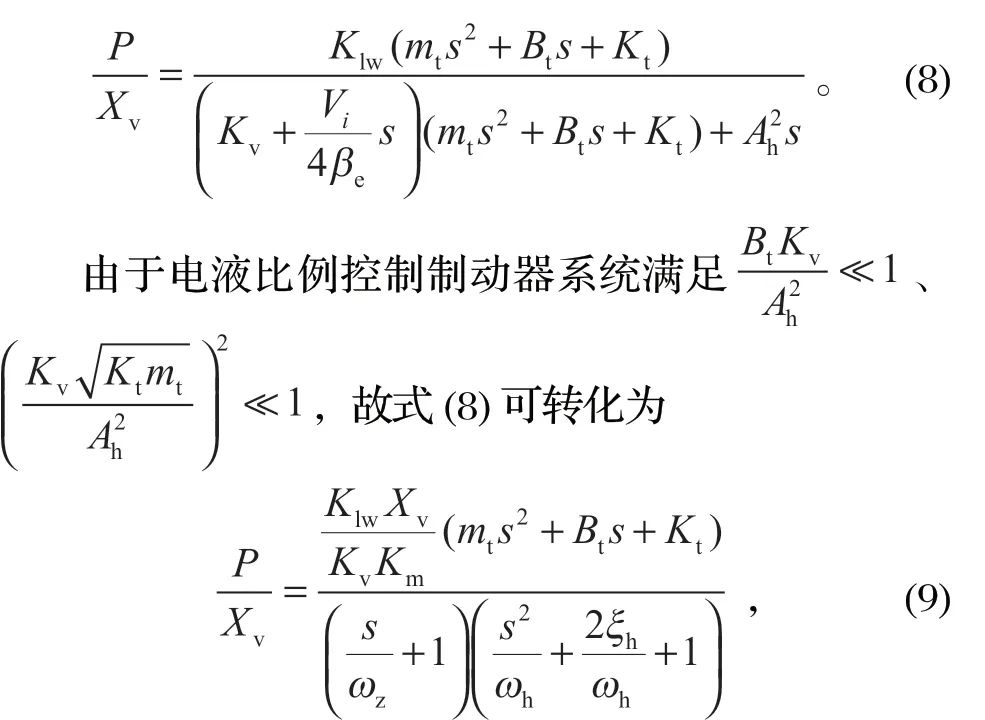

根據(jù)圖6,,得到電液比例閥閥芯位移和制動器充油腔壓力 P 為輸出的傳遞函數(shù):

式中:Klw 為電磁比例閥的流量-位移增益;ωz 為慣性環(huán)節(jié)轉(zhuǎn)折頻率,,rad/s,;ωh 為比例閥控液壓缸固有頻率,rad/s,;ξh 為比例閥控液壓缸阻尼比,。

由式 (9) 可知,隨著 ωz 的增大,,系統(tǒng)的響應(yīng)在低頻區(qū)域的幅值減小,。ωh 越大,系統(tǒng)的高頻響應(yīng)越明顯,,在高頻下,,系統(tǒng)可能更容易發(fā)生振蕩或不穩(wěn)定。阻尼比 ξh 對系統(tǒng)的穩(wěn)定性和響應(yīng)特性有重要影響,。增大 ξh,,會使系統(tǒng)更加“平滑”,減小振蕩,;減小 ξh,,會使系統(tǒng)在接近共振頻率時更容易發(fā)生振蕩,導(dǎo)致系統(tǒng)的響應(yīng)過慢。因此,,頻率 ωz,、ωh 和阻尼比 ξh 對系統(tǒng)的響應(yīng)速度和穩(wěn)定性有重要影響。

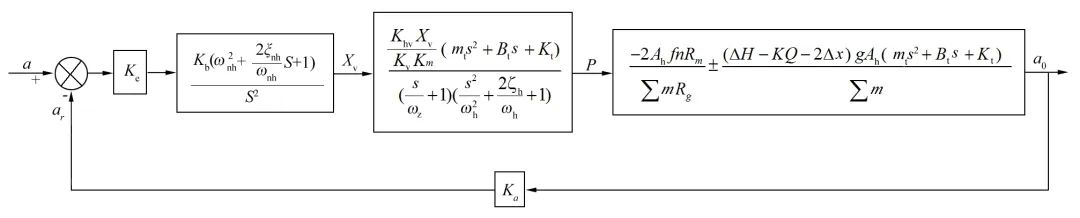

綜上所述,,鮑店煤礦提升機(jī)制動系統(tǒng)速度反饋調(diào)節(jié)傳遞函數(shù)如圖7 所示,。

圖7 提升機(jī)制動系統(tǒng)速度閉環(huán)傳遞函數(shù)

分析圖7 可知,當(dāng)速度調(diào)節(jié)信號輸入時,,系統(tǒng)存在偏差,,若偏差過大,則會影響提升機(jī)制動系統(tǒng)的制動性能,,嚴(yán)重影響提升安全,;要使制動系統(tǒng)具有高的動態(tài)性能指標(biāo),需要選擇合適的阻尼比和固有頻率,。提高固有頻率可以提高制動系統(tǒng)的響應(yīng)速度,,增大阻尼比可以降低制動系統(tǒng)的振蕩性能,減少制動系統(tǒng)的超調(diào),,但會增加上升時間和峰值時間,。所以,要使制動系統(tǒng)偏差減小,,具有滿足制動系統(tǒng)的響應(yīng)速度,,應(yīng)該減小制動系統(tǒng)超調(diào)量,提高制動性能,。

3 提升機(jī)緊急制動測試與分析

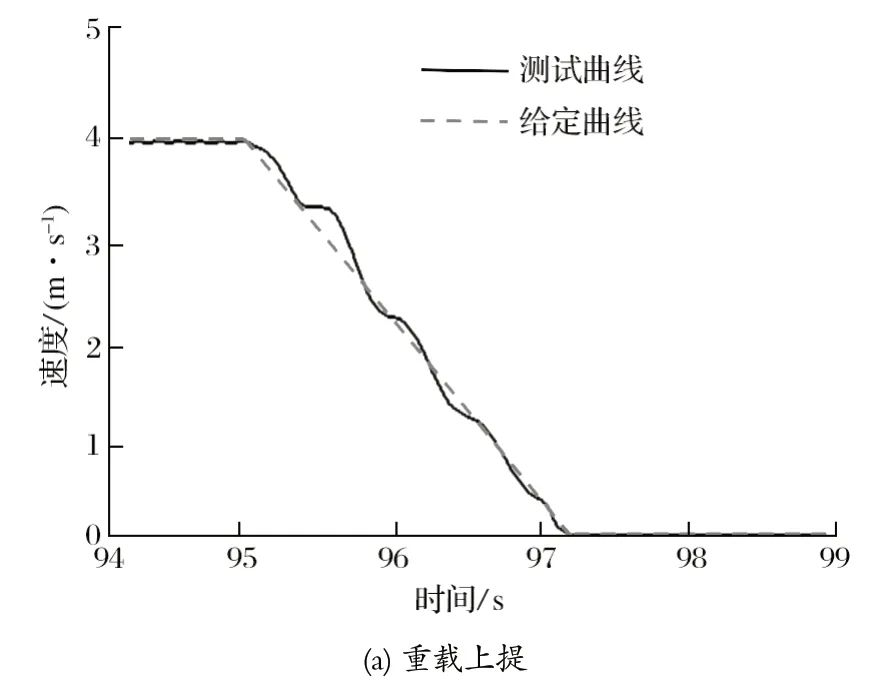

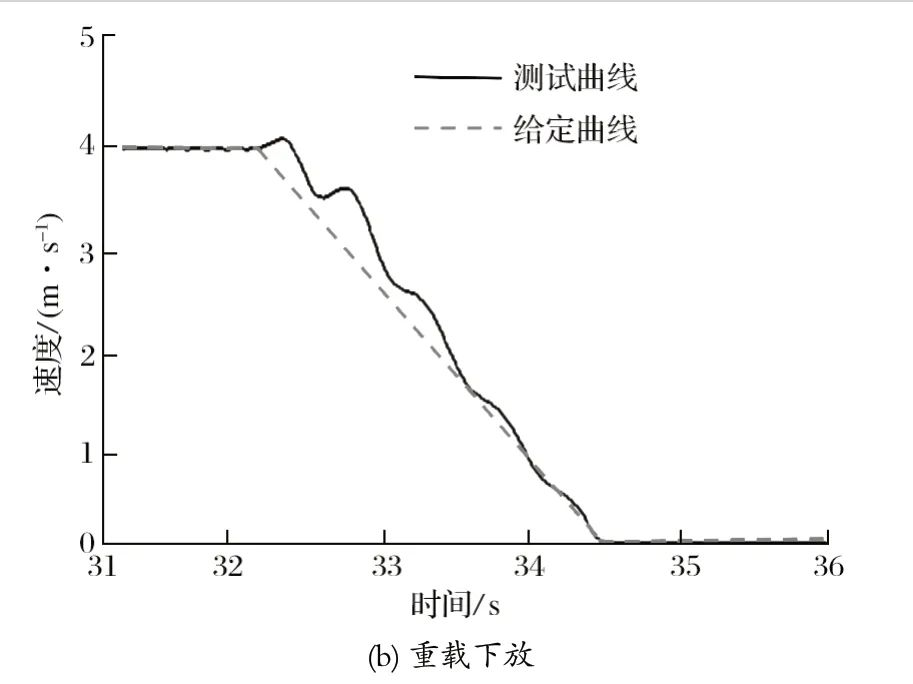

對鮑店煤礦副井西車進(jìn)行提升機(jī)緊急制動測試,,配合工作人員將相關(guān)儀器安裝在對應(yīng)位置,分別測試重載上提和重載下放工況,。副井西車緊急制動重載上提,、重載下放速度曲線如圖8 所示。

圖8 不同工況下的速度曲線

如圖8(a) 所示,,當(dāng)以最大運行速度制動時,,重載上提的速度曲線出現(xiàn)“振蕩波動”。在 95.0~95.3 s 時,,制動減速度不斷減小,,在重載上提時,重物自然減速度大于控制系統(tǒng)給定值,,使得速度正常減?。?5.3~95.5 s 時,,“速度閉環(huán)”系統(tǒng)在發(fā)出減速信號后,,液壓站的響應(yīng)時間滯后,,導(dǎo)致速度沒有在規(guī)定時間內(nèi)減小,;95.5~97.0 s 時,制動減速度時大時小,,這是由恒減速制動系統(tǒng)存在的控制精度誤差和液壓系統(tǒng)響應(yīng)時間滯后,,共同作用形成的。

如圖8(b) 所示,,在 32.00~32.18 s 時,,制動減速度沒有按照預(yù)期下降,反而變大,,原因主要有兩方面,。首先,緊急制動時,,制動初期盤式制動器與制動盤之間的間隙沒有消除,,導(dǎo)致閘瓦貼向制動盤動作不及時,造成制動初期減速度值偏離預(yù)設(shè)值,,速度超調(diào)量過大,,進(jìn)而影響整個恒減速制動系統(tǒng)的閉環(huán)控制;其次,,重載下放時,,重物的慣性力導(dǎo)致制動減速度加大。32.18~32.30 s 時,,速度傳感器檢測到制動減速度過大,超出預(yù)設(shè)值,,控制系統(tǒng)進(jìn)行速度調(diào)節(jié),使制動減速度減小,。32.30~34.30 s 時,,由于盤式制動器性能較差,,彈簧回彈不足,,導(dǎo)致制動油回流速度慢,,“抱閘”作用時間延長,,而總緊急制動時間為固定值,。制動后期,,制動力矩過大,,如果制動減速度較大,,則速度會產(chǎn)生劇烈振蕩;之后,,減速度趨于穩(wěn)定,直至為零,。

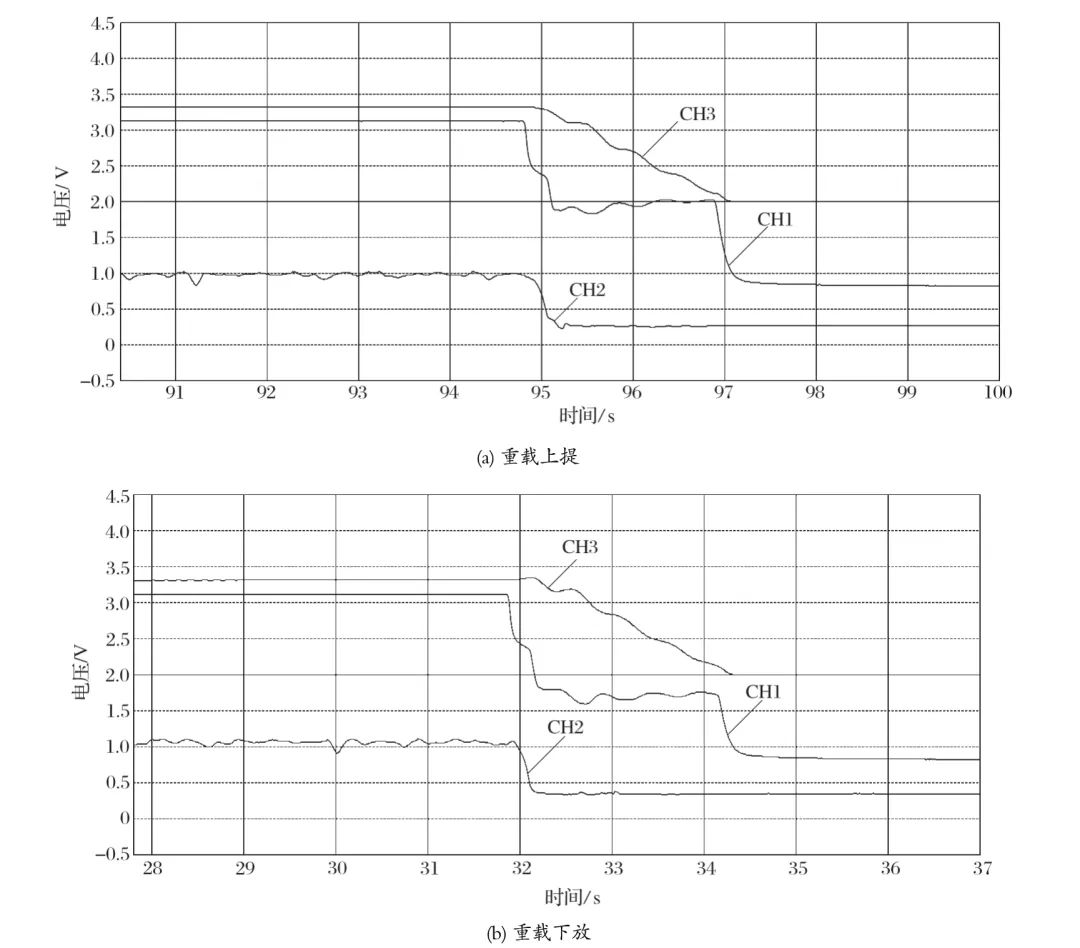

為進(jìn)一步探明導(dǎo)致緊急制動減速度產(chǎn)生振蕩波動的因素,,在提升機(jī)緊急制動時,分別測試運行速度CH3 為 4 m/s 重載上提和重載下放工況的油壓 CH1和閘瓦偏擺 CH2,,具體結(jié)果如圖9 所示,。

圖9 多通道信號緊急制動測試結(jié)果

如圖9(a) 所示,,提升機(jī)在緊急制動前,,閘瓦偏擺有輕微波動,,屬于正常現(xiàn)象,,緊急制動瞬間,,在95.00~95.20 s 閘瓦偏擺變化較大,,之后趨于穩(wěn)定,。油壓在 95.00~95.10 s 內(nèi)迅速減小,,制動力達(dá)到最大值,彈簧帶動活塞移動,,閘瓦貼向制動盤,,對制動盤施加制動力矩,使提升機(jī)減速,。減速度在 95.00~95.25 s 不斷減小,,油壓在 95.25 s 升高,,之后的減速時間,油壓的大小隨著減速度的變化而變化,,減速度為 0,,油壓迅速下降,但油壓不會下降為 0,,油液不會全部排回油箱,,部分油液存在于制動系統(tǒng),隨著緊急制動次數(shù)的增加,,制動系統(tǒng)內(nèi)的殘余油液變多,,嚴(yán)重影響制動性能。圖 9(a),、(b) 相似,,油壓和閘瓦偏擺都是可能造成減速度振蕩的重要因素。

結(jié)合測試結(jié)果,,在緊急制動階段,,重載下放工況鋼絲繩動張力較大,重載上提鋼絲繩動張力小,,主要是由于罐籠在重載上提和重載下放的慣性力方向不同,,導(dǎo)致制動減速度變化也不同。鋼絲繩動張力

式中:F1 為重載下放側(cè)鋼絲繩動張力,,N,;F2 為重載上提側(cè)鋼絲繩動張力,,N,;a 為制動減速度。

由式 (10),、(11) 可知,,提升機(jī)緊急制動在上提、下放時,,罐籠及重物質(zhì)量和重力加速度是確定的,,鋼絲繩動張力不斷變化,制動減速度也隨之變化,。提升和下放的載荷越大,,張力波動越大,進(jìn)而制動減速度波動也越大,。此外,,隨著提升容器載重和制動減速度的變化,PID 控制的相關(guān)參數(shù)也要變化,,保證恒減速制動時,,閘盤能迅速貼合制動盤,,便于改善制動初期減速度振蕩波動,進(jìn)而保證提升安全,。

對制動減速度產(chǎn)生“振蕩減速”現(xiàn)象進(jìn)行分析,,給出可能使鮑店煤礦副井西車減速度產(chǎn)生振蕩波動的因素。

(1) 空動時間長,。緊急制動信號發(fā)出后,,閘瓦在貼合制動盤的過程中延誤了較長時間,造成調(diào)速滯后,,減速度值無法及時控制,。

(2) 殘壓過高。恒減速緊急制動時,,油液不能全部排回油箱,,有部分會留在液壓系統(tǒng),隨著緊急制動次數(shù)過多,,殘余油液在制動系統(tǒng)增多,,導(dǎo)致殘壓升高。殘壓的高低將直接影響松閘合閘的快慢,,從而引起制動失效,。

(3) 制動盤偏擺,導(dǎo)致制動力不能全部施加在制動盤上,,制動力矩不是恒定值,,減速度值無法得到有效控制。

(4) 盤式制動器液壓缸中的碟形彈簧在頻繁制動時,,由于超出其疲勞極限,,會出現(xiàn)失效現(xiàn)象,進(jìn)而導(dǎo)致制動力減小,。

(5) 電磁比例閥的磁滯效應(yīng),,導(dǎo)致不能及時輸入制動力,進(jìn)而使減速度沒有按照預(yù)期下降,。

(6) 制動盤和閘瓦的摩擦因數(shù)太大或者太小,,都會影響提升機(jī)的制動性能。

4 結(jié)論

(1) 建立了鮑店煤礦副井西車傳遞函數(shù),,適當(dāng)選取電液比例閥的固有頻率和阻尼比,,可以提高制動的響應(yīng)速度,減小系統(tǒng)的振蕩性能,。

(2) 緊急制動瞬間,,重載上提工況減速度按預(yù)期下降,這是由于重物的自然減速度大于預(yù)設(shè)值,所以提升機(jī)正常減速,。重載下放工況減速度先增大,,沒有按照預(yù)設(shè)值下降,這是由于空動時間過長,,貼閘不及時,,加之重物在下放過程中產(chǎn)生慣性力,兩者共同作用形成的,。制動系統(tǒng)的響應(yīng)速度滯后,,導(dǎo)致減速度呈近似正弦波曲線振蕩減速。

(3) 由于影響鮑店礦副井西車提升機(jī)恒減速緊急制動減速度振蕩波動的因素較多,,筆者僅是基于制動減速度產(chǎn)生的波動現(xiàn)象,,結(jié)合恒減速制動特性對減速度波動進(jìn)行分析??談訒r間,、殘壓過高、閘瓦偏擺,、盤式制動器蝶形彈簧的失效等可能是減速度振蕩波動的影響因素,,這為進(jìn)一步探究緊急制動減速度振蕩波動提供了參考。

最新新聞

產(chǎn)品推薦

頁面版權(quán)所有 中實洛陽機(jī)械工程科技有限公司 本網(wǎng)站已支持 IPV4 IPV6雙向訪問 SEO標(biāo)簽 營業(yè)執(zhí)照 云資訊