立式螺旋攪拌磨機在某硫精礦再選中的應(yīng)用

發(fā)布時間:

2024-06-19

來源:

某硫精礦中損失的鉛、鋅金屬主要賦存于方鉛礦,、閃鋅礦中,,且方鉛礦及閃鋅礦的嵌布粒度細、單體解離度低,,選別回收相對困難,。采用抑硫浮選鉛鋅混合精礦的工藝流程,并通過立式螺旋攪拌磨機與水力旋流器分級構(gòu)成的閉路循環(huán)對混合粗精礦進行再磨,,磨礦細度達到 -45 μm 含量占94.91%,,再經(jīng) 3 次精選,獲得了鉛品位 11.01%,、鋅品位 42.29% 及鉛回收率 33.03%,、鋅回收率 57.53% 的鉛鋅混合精礦,硫精礦中雜質(zhì)鉛,、鋅含量之和從 2.50% 降低到了 1.28%,。通過進一步提高入選硫精礦的礦漿質(zhì)量分數(shù),并對立式螺旋攪拌磨機的操作和磨礦介質(zhì)進行優(yōu)化,,可獲得更好的選礦技術(shù)指標(biāo),。

立式螺旋攪拌磨機在某硫精礦再選中的應(yīng)用

云南某 2 000 t/d 高硫鉛鋅礦選礦廠隨著礦山深部資源礦石性質(zhì)的改變,生產(chǎn)中獲得的副產(chǎn)品硫精礦含鉛、鋅金屬相對較高,,且其賦存礦物方鉛礦,、閃鋅礦主要以連生體、包裹體的形式損失在硫精礦中,。由于硫精礦中的方鉛礦,、閃鋅礦嵌布粒度較細,必須采用細磨工藝才能實現(xiàn)方鉛礦,、閃鋅礦充分單體解離,,但當(dāng)前選礦細磨設(shè)備仍然以傳統(tǒng)的球磨機為主,而球磨機占地面積大,、能耗高,、噪聲大,且容易出現(xiàn)產(chǎn)品粒度不合格,、磨礦效率低等問題,。因此,根據(jù)選礦試驗研究推薦的工藝流程,,設(shè)計建設(shè)了 700 t/d 再選車間,,并選用立式螺旋攪拌磨機對硫精礦再選混合粗精礦進行再磨,提高了方鉛礦,、閃鋅礦的單體解離度,,且磨礦產(chǎn)品粒度較均勻,經(jīng)選礦后方鉛礦,、閃鋅礦以鉛鋅混合精礦得到回收,,硫精礦隨著鉛、鋅雜質(zhì)含量的降低,,精礦品質(zhì)得到了提高,,取得了較好的資源綜合利用效益、經(jīng)濟效益和社會效益,。

1 硫精礦性質(zhì)

某2 000 t/d 高硫鉛鋅礦選礦廠采用“鉛硫混合浮選 — 混合精礦抑硫浮鉛分離 — 混合浮選尾礦浮選鋅”的工藝流程,,分別產(chǎn)出鉛精礦、鋅精礦及副產(chǎn)品硫精礦,,硫精礦產(chǎn)率約占 38%,,礦漿質(zhì)量分數(shù)約為20%,-74 µm 粒級含量約占 68%,。

硫精礦中的金屬礦物主要為黃鐵礦,、閃鋅礦和方鉛礦等,另有少量的灰硫砷鉛礦,、黃銅礦及毒砂等存在,;脈石礦物石英,、方解石和白云石等的含量均較低。硫精礦的主要元素分析結(jié)果如表 1 所列,。從表 1 可以看出,,鉛、鋅作為硫精礦中的雜質(zhì),,也是硫精礦再選綜合回收的主要對象,,含量分別為 1.12% 和 1.90%。

*Au,、Ag 的單位為 g/t,。

硫精礦中的黃鐵礦嵌布粒度最粗,分布在 +0.009 6 mm 為 95.94%,;閃鋅礦嵌布粒度次之,,分布在 +0.009 6 mm 為 64.38%;方鉛礦粒度最細,,分布在 +0.009 6 mm 占 32.95%,。黃鐵礦的單體解離度最高,單體解離度大于 75% 占 99.25%,,其中單體顆粒占 53.07%,;閃鋅礦的單體解離度次之,單體解離度大于 75% 占 47.06%,,其中單體顆粒占 36.42%,;方鉛礦的單體解離度最差,單體解離度大于 75% 占22.41%,,其中單體顆粒占 18.29%,。硫精礦中方鉛礦及閃鋅礦的單體解離水平如表 2 所列。未解離的黃鐵礦主要與閃鋅礦,、方鉛礦、石英等礦物復(fù)雜連生,,部分閃鋅礦,、方鉛礦呈細粒包裹于黃鐵礦中。

2 工藝流程及主要設(shè)備選型

2.1 選礦工藝流程

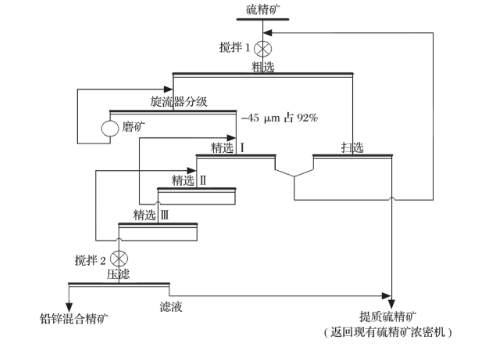

基于昆明冶金研究院選礦試驗研究推薦的工藝流程,,700 t/d 硫精礦再選回收鉛鋅混合精礦車間設(shè)計采用 1 次粗選,、1 次掃選 — 粗精礦再磨 (-45 µm 含量占92%)后 3 次精選的工藝流程.

圖1 選礦工藝流程

硫精礦中的鉛、鋅礦物嵌布粒度細,,且主要以連生體,、包裹體形式存在,要實現(xiàn)鉛,、鋅礦物的有效回收,,鉛、鋅礦物的充分單體解離是先決條件,攪拌磨機則是實現(xiàn)鉛,、鋅礦物充分單體解離的有效設(shè)備,。攪拌磨機與球磨機的最大區(qū)別在于前者內(nèi)部有一個攪拌裝置,磨機在工作時攪拌器轉(zhuǎn)動而筒體固定不動,,攪拌磨機通過攪拌器的旋轉(zhuǎn),,帶動筒體內(nèi)部的介質(zhì)產(chǎn)生繞軸的圓周運動和介質(zhì)自轉(zhuǎn)運動,從而產(chǎn)生沖擊,、剪切和摩擦作用,,使物料粉碎,在再磨,、細磨和超細磨中逐步得到了生產(chǎn)使用,。鑒于立式螺旋攪拌磨機具有磨礦效率高、能量利用率高,、占地面積小,、操作方便及維護簡單等優(yōu)點,在有色,、黑色,、黃金和化工等行業(yè)得到了使用,因此選擇立式螺旋攪拌磨機作為硫精礦再選粗精礦的磨礦設(shè)備,。設(shè)計采用粗精礦與立式螺旋攪拌磨機的溢流分別集中給入到泵池,,通過變頻渣漿泵泵送至水力旋流器進行分級,水力旋流器分級溢流給入到精選作業(yè),,而水力旋流器分級沉砂經(jīng)立式螺旋攪拌磨機底部給礦口給入繼續(xù)研磨,,經(jīng)立式螺旋攪拌磨機研磨合格的粒級從其頂部溢流口排出至泵池進入下一循環(huán)的分級磨礦。水力旋流器分級可將部分合格粒級提前分離減少過磨,,從立式螺旋攪拌磨機底部給礦可以獲得更好的磨礦比和較高的能量效率.

2.2 主要設(shè)備選型

經(jīng)多方面考察調(diào)研及技術(shù)論證,,粗精礦再磨選用KLM-75 型立式螺旋攪拌磨機。立式螺旋攪拌磨機的傳動部件在其頂部,,操作人員不易直接觸碰到傳動部件,,提高了設(shè)備本質(zhì)安全化;而設(shè)備運行噪聲比球磨機低,,進而降低了噪聲對操作人員身體健康的危害,,同時也降低了額外的安全防護設(shè)施及降噪設(shè)施的費用。與采用臥式結(jié)構(gòu)的球磨機相比,,立式螺旋攪拌磨機可以減少占地面積,,同時節(jié)省土建投資費用。立式螺旋攪拌磨機裝機功率 75.00 kW,,占地面積 3.61 m2,,與選用 MQY1530 球磨機相比,,可節(jié)約裝機功率 20.00 kW,降低幅度為 21.05%,;節(jié)省占地面積 20.07 m2,,降低幅度為 84.76%。粗精礦再磨作業(yè)主要設(shè)備方案比較如表 3 所列,,立式螺旋攪拌磨機的主要技術(shù)參數(shù)如表4 所列,。

3 生產(chǎn)應(yīng)用效果

立式螺旋攪拌磨機自投入生產(chǎn)運行以來,設(shè)備運行平穩(wěn),,操作維護簡便,,采用底部給礦口給礦、頂部溢流口排礦的方式,,對給礦量的適應(yīng)性較強,,生產(chǎn)中不會發(fā)生類似球磨機的“漲肚”現(xiàn)象。經(jīng)過一段時間的生產(chǎn)調(diào)試及摸索,,在入選硫精礦鉛,、鋅品位降低的條件下,仍獲得了較好的磨礦工藝參數(shù)及生產(chǎn)技術(shù)指標(biāo),。

3.1 立式螺旋攪拌磨機工藝控制參數(shù)

立式螺旋攪拌磨機初裝 φ20 mm 高鉻鋼球 4.8 t,,日常補加 φ20 mm 高鉻鋼球 0.14 kg/t 入選硫精礦,主電動機電流強度控制在 75~80 A,,電壓 380 V,,配套水力旋流器給礦壓力 0.15~0.20 MPa。

3.2 磨礦系統(tǒng)產(chǎn)品質(zhì)量分數(shù)

分別對立式螺旋攪拌磨機磨礦系統(tǒng)的相關(guān)產(chǎn)品進行了質(zhì)量分數(shù)測定,,結(jié)果如表 5 所列,。從表 5 可以看出,粗精礦質(zhì)量分數(shù)為 30.73%,,攪拌磨機排礦質(zhì)量分數(shù)為 53.91%,,水力旋流器溢流質(zhì)量分數(shù)為 22.97%。主要原因為生產(chǎn)中粗精礦產(chǎn)率較低,,加之采用了大量的沖洗水,,以防止粗精礦在泡沫溜槽沉降堆積造成堵塞,最終導(dǎo)致磨礦作業(yè)及水力旋流器分級作業(yè)的質(zhì)量分數(shù)均較低,。

3.3 磨礦系統(tǒng)產(chǎn)品粒度

分別對立式螺旋攪拌磨機磨礦系統(tǒng)的相關(guān)產(chǎn)品進行了粒度測定,,結(jié)果如表 6 所列,。從表 6 可以看出,,粗精礦 -45 µm 占 68.48%,立式螺旋攪拌磨機排礦 -45 µm 占 74.46%,,水力旋流器給礦 -45 µm 占73.47%,、沉砂 -45 µm 占 56.11%,、溢流 -45 µm 占94.91%,其中溢流 -45 +10 µm 占 62.03%,。說明粗精礦經(jīng)立式螺旋攪拌磨機與水力旋流器分級構(gòu)成的閉路循環(huán),,對混合粗精礦進行再磨后的產(chǎn)品粒度變細,且粒度分布相對較均勻,。

3.4 方鉛礦及閃鋅礦的單體解離度

針對水力旋流器溢流中的方鉛礦,、閃鋅礦的單體解離度采用 MLA 自動定量分析系統(tǒng)進行測定,結(jié)果如表 7 所列,。從表 7 可以看出,,方鉛礦的單體解離度大于 75% 占 45.11%,閃鋅礦單體解離度大于 75% 占86.46%,。表明粗精礦中的閃鋅礦經(jīng)立式螺旋攪拌磨機與水力旋流器回路處理后,,單體解離度得到了提高,閃鋅礦得到了有效的單體解離,,而方鉛礦由于嵌布粒度較細,,雖然經(jīng)過細磨,但仍未得到充分的單體解離,。

3.5 選礦生產(chǎn)技術(shù)指標(biāo)

相對于閃鋅礦的含量及單體解離度,,方鉛礦的含量及單體解離水平均較低,在浮選獲得的鉛鋅混合精礦中鉛品位及回收率亦較低,,詳細的選礦生產(chǎn)技術(shù)指標(biāo)如表 8 所列,。從表 8 可以看出,獲得了鉛品位11.01%,、鋅品位 42.29% 及鉛回收 33.03%,、鋅回收率57.53% 的鉛鋅混合精礦,再選提質(zhì)后的硫精礦中的雜質(zhì)鉛,、鋅含量之和從 2.50% 降低到了 1.28%,,實現(xiàn)了硫精礦中鉛、鋅雜質(zhì)的資源化回收利用,,獲得了更好品質(zhì)的硫精礦,,取得了較好的資源綜合利用效益、經(jīng)濟效益和社會效益,。

4 存在問題及優(yōu)化改進方向

4.1 提高質(zhì)量分數(shù)

由于選礦廠采用“鉛硫混合浮選 — 混合精礦抑硫浮鉛分離 — 混合浮選尾礦浮選鋅”的工藝流程產(chǎn)出硫精礦,,即再選車間入選硫精礦為鉛硫混合精礦分離作業(yè)抑硫浮選鉛的底流,其礦漿質(zhì)量分數(shù)約為20%,,造成粗選礦漿質(zhì)量分數(shù)偏低,,導(dǎo)致水力旋流器分級作業(yè)及磨礦作業(yè)的礦漿質(zhì)量分數(shù)都較低,磨礦作業(yè)礦漿質(zhì)量分數(shù)為 53.91%,,顯然制約了磨礦效率,。針對入選硫精礦宜改造增加濃密作業(yè),,可以提高硫精礦的入選礦漿質(zhì)量分數(shù),從而提高礦漿中的藥劑體積濃度,,強化藥劑與礦物作用能力,,并強化氣泡對疏水鉛鋅礦物顆粒的拱抬效應(yīng),增加鉛鋅礦物連生體上浮回收,,最終提高入磨礦量及磨礦質(zhì)量分數(shù),,從而提高磨礦效率,進一步改善選礦指標(biāo),。入選硫精礦進行濃密作業(yè)的同時還可起到混勻,、緩沖的作用,使硫精礦更加均衡,、穩(wěn)定,,以便于穩(wěn)定浮選槽礦漿液面,精準添加選礦藥劑等,,而濃密排出的廢水可回收直接用作硫精礦再選泡沫溜槽沖洗水,、磨礦分級工藝調(diào)節(jié)補加水等使用,可降低硫精礦再選車間用水量,,降低選礦用水成本,。

4.2 改進操作

立式螺旋攪拌磨機可帶負荷啟動,但在生產(chǎn)過程中出現(xiàn)停機后無法帶負荷重新啟動的情況,,不得不將其中的鋼球,、礦漿通過底部排球管清理排空后重新啟動,清理過程勞動強度大,、耗時長,。因此,在生產(chǎn)操作過程中應(yīng)盡可能地空載或輕載啟動,。初裝鋼球時,,可先裝部分鋼球,待啟動運行正常后分批次添加剩余鋼球,;遇短期停機,,期間每隔 4 h 左右,宜啟動磨機運行 5~10 min,;如遇長期停機,,宜及時排空磨機中的鋼球及礦漿,以便下次能順利啟動,。為防止在停機時礦漿沉淀造成啟動困難,,磨機循環(huán)口處安裝的反沖洗水宜使用高壓水,將磨機底部沉淀礦漿沖散松動,以減小攪拌機構(gòu)的啟動負荷,。

4.3 優(yōu)化磨礦介質(zhì)

硫精礦再選粗精礦通過立式螺旋攪拌磨機再磨,可提高再選粗精礦的細度及方鉛礦,、閃鋅礦的單體解離度,,與此同時,研磨,、擦洗脫去礦物表面黏附的雜質(zhì),,增加礦物的新鮮表面,為后續(xù)浮選作業(yè)提供良好的選別環(huán)境,,以獲得更好的選礦指標(biāo),。但現(xiàn)場使用 φ20 mm 高鉻鋼球作為磨礦介質(zhì),單耗為 0.14 kg/t,,在使用中存在部分高鉻鋼球發(fā)生變形,、碎裂等現(xiàn)象,對提高磨礦質(zhì)量不利,。而采用鐵介質(zhì)鋼球作為磨礦介質(zhì),,閃鋅礦表面與鐵球發(fā)生反應(yīng),生成大量親水性的羥基鐵化合物,,親水性增強,,可浮性顯著變差,而方鉛礦會受到鐵介質(zhì)磨礦后生成鐵的氫氧化物罩蓋,,亦會影響方鉛礦的可浮性,,最終不利于閃鋅礦、方鉛礦的上浮回收,。相關(guān)研究還表明,,使用鋼介質(zhì)磨礦提供的是還原環(huán)境,會阻止銅離子活化閃鋅礦,,而使用陶瓷介質(zhì)磨礦可以提供氧化環(huán)境,,有利于銅離子活化閃鋅礦。近年來一種以氧化鋁或氧化鋯為基材的新型納米陶瓷球,,其硬度,、耐磨性能均超過傳統(tǒng)高鉻鋼球,且密度遠低于傳統(tǒng)高鉻鋼球,,并作為研磨介質(zhì)應(yīng)用于立式螺旋攪拌磨機,。江銅銀山礦及云錫老廠立式攪拌磨機,研磨介質(zhì)均采用新型納米氧化鋁陶瓷球代替原高鉻鋼球,,其中銀山礦日補球量不足鋼球的 1/10,,電耗降低約 32%,磨機螺旋襯板壽命增加約 1 個月,,磨礦介質(zhì)成本降低 65% 左右,。云錫老廠日補球量亦不足鋼球的 1/10,,電耗降低約 25.5%,磨機襯板預(yù)計壽命達到 7 個月以上,。云南都龍礦區(qū)某選礦車間使用納米氧化鋁陶瓷球代替現(xiàn)場的軸承鋼球,,較好地解決了鋼球介質(zhì)磨礦細度達不到工藝要求的問題,且納米氧化鋁陶瓷球的球耗僅為軸承鋼球的1/6,,電耗節(jié)約 24%,。鑒于新型納米陶瓷球在生產(chǎn)應(yīng)用中取得的優(yōu)異效果,現(xiàn)場有必要研究采用新型納米陶瓷球作為磨礦介質(zhì),。

5 結(jié)論

(1)某硫精礦再選選用立式螺旋攪拌磨機作為磨礦設(shè)備,,節(jié)約了能耗,減少了占地面積,,與選用球磨機相比,,可節(jié)約裝機功率 20.00 kW,降低幅度為 21.05%,;節(jié)省占地面積 20.07 m2,,降低幅度為84.76%。

(2)硫精礦 -74 µm 粒級含量約占 68%,,其中閃鋅礦的單體解離度大于 75% 占 47.06%,,方鉛礦的單體解離度大于 75% 占 22.41%;選別得到的粗精礦經(jīng)立式螺旋攪拌磨機與水力旋流器分級構(gòu)成的閉路循環(huán)處理后,,細度達到 -45 µm 占 94.91%,,閃鋅礦單體解離度大于 75% 占 86.46%,方鉛礦的單體解離度大于75% 占 45.11%,,顯著提高了閃鋅礦及方鉛礦的單體解離度,;再經(jīng) 3 次精選,獲得了鉛品位 11.01%,、鋅品位 42.29% 及鉛回收率 33.03%,、鋅回收率 57.53%的鉛鋅混合精礦,硫精礦中雜質(zhì)鉛,、鋅含量之和從2.50% 降低到了 1.28%,。

(3)進一步提高入選硫精礦的礦漿質(zhì)量分數(shù),并對立式螺旋攪拌磨機的操作過程和磨礦介質(zhì)進行優(yōu)化,,將獲得更好的選礦技術(shù)指標(biāo),。

上一頁

下一頁

上一頁

下一頁

最新新聞

產(chǎn)品推薦

頁面版權(quán)所有 中實洛陽機械工程科技有限公司 本網(wǎng)站已支持 IPV4 IPV6雙向訪問 SEO標(biāo)簽 營業(yè)執(zhí)照 云資訊