摩擦式提升機依靠摩擦力來提升重物,,就其工作原理來說,,它與纏繞式提升機最大的區(qū)別在于其鋼絲繩不是纏繞在卷筒上,而是搭在摩擦輪上,,在繩的兩端各懸掛一個提升容器,,借助于安裝在摩擦輪上的繩槽和鋼絲繩之間的摩擦力來傳遞提升的動力,使提升容器上下移動,,從而完成物料,、人員的提升或下放。

摩擦式提升機鋼絲繩抖動故障診斷與分析

發(fā)布時間:

2024-01-29

來源:

鋼絲繩抖動對多繩摩擦式提升機的運行危害很大,如果不能引起足夠的重視,,往往會給礦山的安全生產帶來隱患,。針對某礦副井摩擦式提升機鋼絲繩出現嚴重抖動的問題,經分析,,把引起鋼絲繩抖動的原因聚焦在鋼絲繩張力是否平衡,、提升機電控和主軸承是否存在故障 3 個方面,并制定相應測試方案,。經過現場測試和結果分析,,最終確定了鋼絲繩抖動的原因。

從摩擦式提升機的運行原理可以看出,,鋼絲繩的穩(wěn)定運行對整個提升系統起著關鍵性的作用,,一旦鋼絲繩出現問題,往往給整個提升系統的安全運行帶來危害,。比如當鋼絲繩出現抖動時,,會直接導致摩擦力的不穩(wěn),當抖動幅度變大或抖動時間延長時,,很容易出現滑繩事故,,損傷摩擦襯墊,而摩擦襯墊的損傷又會加劇鋼絲繩的抖動,,從而產生惡性循環(huán),,最終導致嚴重的后果。

但是目前礦山設備的管理部門對鋼絲繩抖動問題不夠重視,,出現問題后無視問題的存在,,使得設備帶病運行,,導致事故頻發(fā)。因此,,亟待對鋼絲繩抖動產生的原因進行深入分析,。

1 提升系統運行情況和故障描述

某礦山副井摩擦式提升機型號為 JKMD-3.25×6(Ⅲ)E,采用低速直連直流電動機拖動,,電動機功率為 800 kW,,轉速為 42 r/min,采用剛性罐道單罐籠配平衡錘的提升方式,,使用的是同一廠家,、同一型號、同一批次生產的鋼絲繩,。

在運行中,,存在鋼絲繩抖動的現象,具體表現為提升鋼絲繩在提升機房出繩口處有明顯的上下擺動,,無論是配重上提或下降,,抖動都會存在。

2 故障診斷方案設計

對鋼絲繩抖動問題進行初步分析,,判斷故障原因可能是井架變形或鋼絲繩繩槽直徑不一致,。當井架某個角的地基出現下沉時,會導致天輪軸傾斜,,鋼絲繩在運行中出現行程差,,從而使鋼絲繩張力不平衡,致使鋼絲繩抖動,。但實際測量了天輪軸與主軸裝置的平行度后,發(fā)現井架并未出現變形,,提升機主軸中心線與天輪軸中心線平行度良好,,排除井架變形。對于繩槽的問題,,通過和礦方的溝通交流,,確認該礦定期對繩槽進行車削,且實際測量結果顯示繩槽的有效直徑一致,,也排除繩槽的問題,。

在提升機運行中,偶然發(fā)現司機操作臺顯示屏處的系統速度圖有輕微的上下跳動,,但由于分辨率較差,,不能顯示細節(jié)。是否為電控系統故障或者主軸故障,,導致速度圖出現周期性跳動,?帶著這些疑問,,筆者把研究重點放到以下 3 個方面:一是鋼絲繩張力是否平衡,這是導致鋼絲繩抖動的直接原因,;二是提升機電控是否出現故障,;三是提升機主軸承是否存在故障。針對上述 3 個方面,,設計了以下測試方案,。

2.1 鋼絲繩張力測試方案

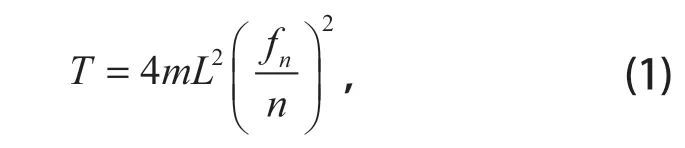

鋼絲繩張力可以通過測量振動頻率后計算得到。根據弦振動理論,,忽略垂直效應和抗彎剛度,,鋼絲繩張力

式中:m 為鋼絲繩單位長度質量,kg/m,;L 為鋼絲繩長度,,m;n 為自振頻率的階數,;fn 為鋼絲繩第 n 階自振頻率,,Hz。

在m 和 L 保持不變的情況下,,鋼絲繩張力 T 與鋼絲繩自振頻率 fn 的平方成正比,。通過測振儀器和軟件分析可以得到自振頻率 fn,利用式 (1)得到 6 根鋼絲繩的張力值,,最后通過計算確定鋼絲繩張力的偏差,。

2.2 提升機電控測試方案

判斷提升機運行是否穩(wěn)定,最常使用的測試方法就是對比提升機的運行速度和驅動電動機的電流,。通過智能測試儀對兩項進行實時監(jiān)測,,采集提升機配重上提時的速度運行曲線和電動機電流曲線,分析曲線變化規(guī)律,,從而判斷提升機運行是否平穩(wěn),。

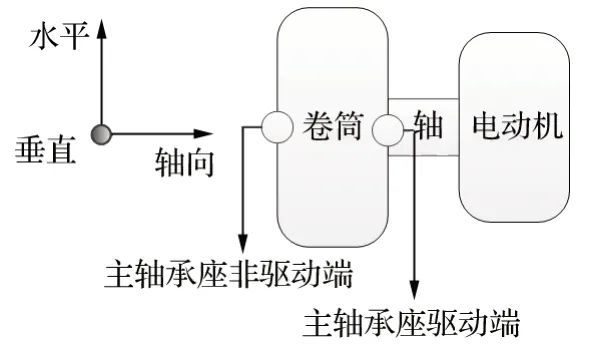

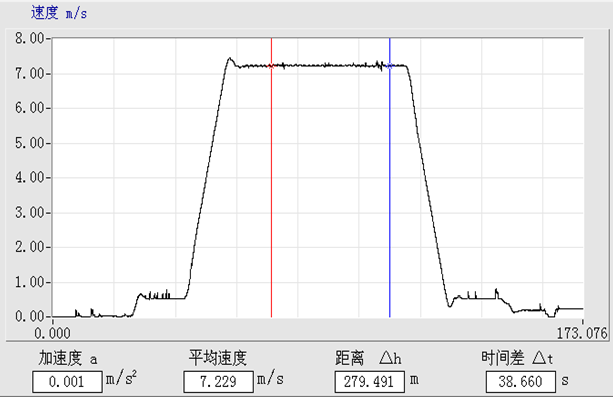

2.3 主軸承振動測試方案

在提升機正常運行下,利用測振儀器對電動機和滾筒的連接主軸承進行振動檢測,,經過儀器自帶的軟件進行頻譜分析后得到振動頻譜圖,,再與軸承的故障頻率進行比對,從而判斷頻譜中是否存在軸承的故障頻率,,進而確定主軸承是否存在故障,。主軸承振動測試測點及方向如圖 1 所示。

圖1 主軸承振動測點位置及方向

在提升機正常提升時,,分別在主軸承的驅動端和非驅動端,,對主軸承的水平、垂直和軸向 3 個方向進行振動監(jiān)測,。

3 故障診斷分析

3.1 鋼絲繩張力測試分析

鋼絲繩張力測試在 2 種工況下進行,,分別是配重在井口時和配重在井底時,。測試時,提升機要保持靜止狀態(tài),,用小錘依次敲擊鋼絲繩,,并用測振儀器記錄數據。從非驅動側到驅動側的鋼絲繩編號為 1~6,,如圖 2 所示,。鋼絲繩振動測試結果如表 1 所列。

圖2 鋼絲繩振動測試示意

表1 鋼絲繩振動測試結果

由表 1 計算可知,,當配重在井口時,,鋼絲繩張力的最大偏差為 8.3%;當配重在井底時,,鋼絲繩張力的最大偏差達到了 13.6%,。井底時,鋼絲繩張力的最大偏差超過了《煤礦安全規(guī)程》第 411 條要求的“任一根提升鋼絲繩的張力同平均張力之差不得超過±10%”,,表明這 6 根鋼絲繩所承受的拉力不平衡,。因此,確定鋼絲繩振動的原因是張力不平衡,。

3.2 提升機電控系統測試分析

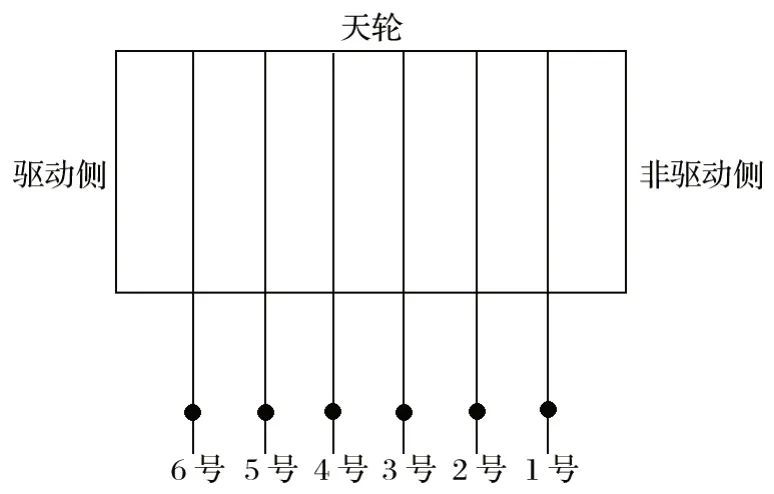

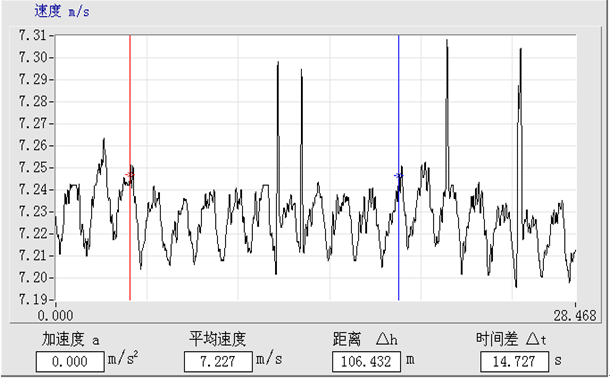

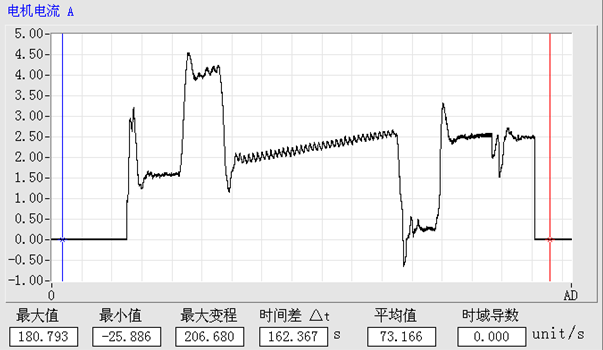

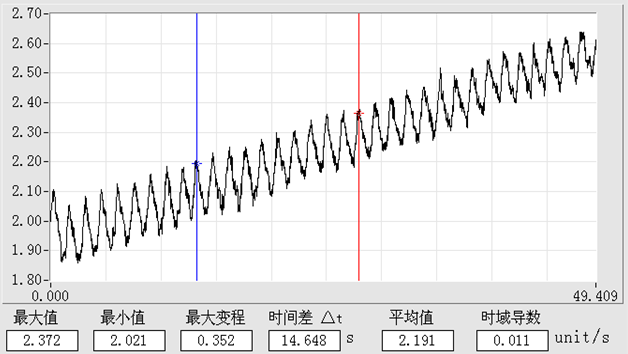

提升機的運行由電控系統控制,,使用智能測試儀采集提升機配重上提時的速度曲線和電動機電流曲線,如圖 3,、4 所示,。為了分析提升機最大速度運行時提升速度和電動機電流的細節(jié)變化,通過處理得到局部放大圖,,如圖 5,、6 所示。

圖3 配重上提時提升機的運行速度曲線

圖4 配重上提時電動機的電流曲線

圖4 配重上提時電動機的電流曲線

圖5 配重上提時運行速度局部放大圖

圖5 配重上提時運行速度局部放大圖

圖6 配重上提時電動機電流局部放大圖

由圖 5 可知,,提升機配重上提時,,運行速度有明顯的周期性變化,周期為 14.7/10=1.47 s,,頻率為周期的倒數,,通過計算得到速度變化頻率 f1=1/1.47≈0.68 Hz,。

由圖 6 可知,,提升機配重上提時,電動機電流同樣有明顯周期性變化,,周期為 14.6/10=1.46 s,,頻率f2=1/1.46≈0.68 Hz。

綜合上述計算,,提升機運行速度和電動機電流出現同頻率周期性變化,,初步判斷可能是由于提升機的控制系統出現故障,,導致電動機電流出現周期性變化,進而引起速度的周期性變化,。

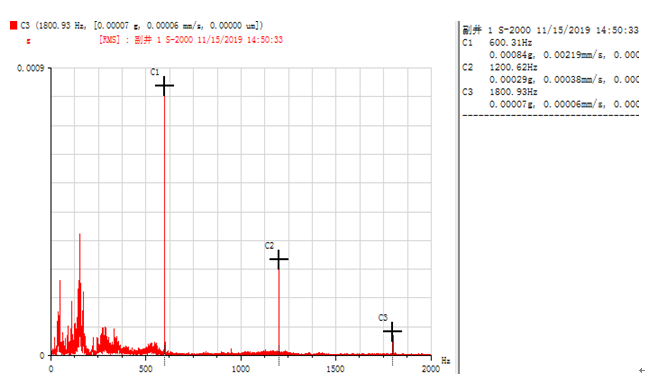

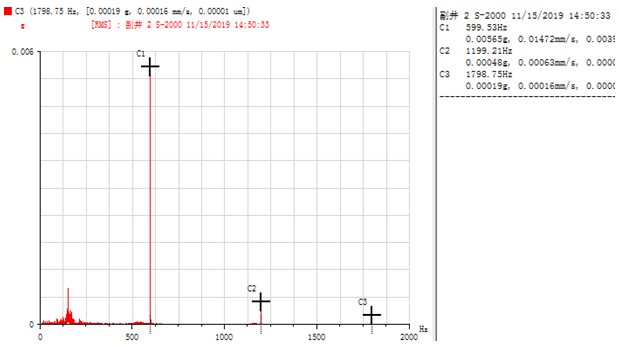

3.3 主軸承座振動結果頻譜分析

按照 2.3 中制定的方案,,在提升機正常運行時,對主軸承的驅動端進行振動測試,,其水平方向和垂直方向的振動頻譜如圖 7,、8 所示。

圖7 主軸承座驅動端水平方向振動頻譜圖

圖8 主軸承座驅動端垂直方向振動頻譜圖

由圖 7,、8 可知,,振動的主頻率中沒有軸承故障特征頻率,表明軸承運行狀態(tài)良好,,未出現故障,。但是在水平和垂直方向的頻譜圖中,都發(fā)現 600 Hz 頻率及其倍頻成分,,且該頻率成分的幅值最高,,其對應的是 2 倍的 SCR (全波整流可控硅故障特征頻率)。在頻譜圖中出現此頻率,,說明電控系統出現故障,,導致提升機運行速度不穩(wěn),與前面測試的速度圖可以相互印證,。

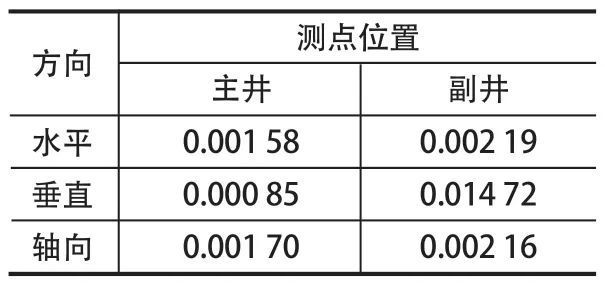

將同樣測點,、同樣方向該頻率成分的單峰幅值與該礦主井使用的軸承 (與副井相同)相比較,結果如表2 所列,。

表2 頻率 600 Hz 時主井和副井主軸承座驅動端振動幅值比較

由表 2 可以看出,,副井垂直方向的 600 Hz 頻率成分的單峰幅值明顯比主井大很多。根據直流電動機相關理論,,出現該頻率成分 (600 Hz)即表明電氣故障,。結合提升機運行速度圖和電動機電流曲線出現的周期性變化,共同將問題指向了電動機電控,。通過后期聯系電控廠家,,消除電控系統的故障、平穩(wěn)運行后,,鋼絲繩抖動問題得到明顯改善,。

4 結語

鋼絲繩張力測試表明,6 根繩的自振頻率不同,,根據鋼絲繩張力同其自振頻率的平方成正比,,確定鋼絲繩所承受的拉力不平衡。電控系統測試和主軸承振動頻譜分析結果,,明確了鋼絲繩抖動的原因是電控系統控制模塊的異常,,使得提升機對速度的控制不穩(wěn)定,。在這種不穩(wěn)定狀態(tài)下,加之鋼絲繩張力也不平衡,,從而導致在運行中鋼絲繩的抖動,。

上一頁

上一頁

頁面版權所有 中實洛陽機械工程科技有限公司 本網站已支持 IPV4 IPV6雙向訪問 SEO標簽 營業(yè)執(zhí)照 云資訊